Thúc đẩy của quá trình gia công

Khả năng đạt được một dung sai hoặc bề mặt nhất định nào đó là một chức năng của quá trình gia công. Phần này mô tả những khả năng chung của những quy trình khác nhau về dung sai và độ nhám bề mặt và tính toàn vẹn bề mặt (tính nhất quán/ tính đồng nhất).

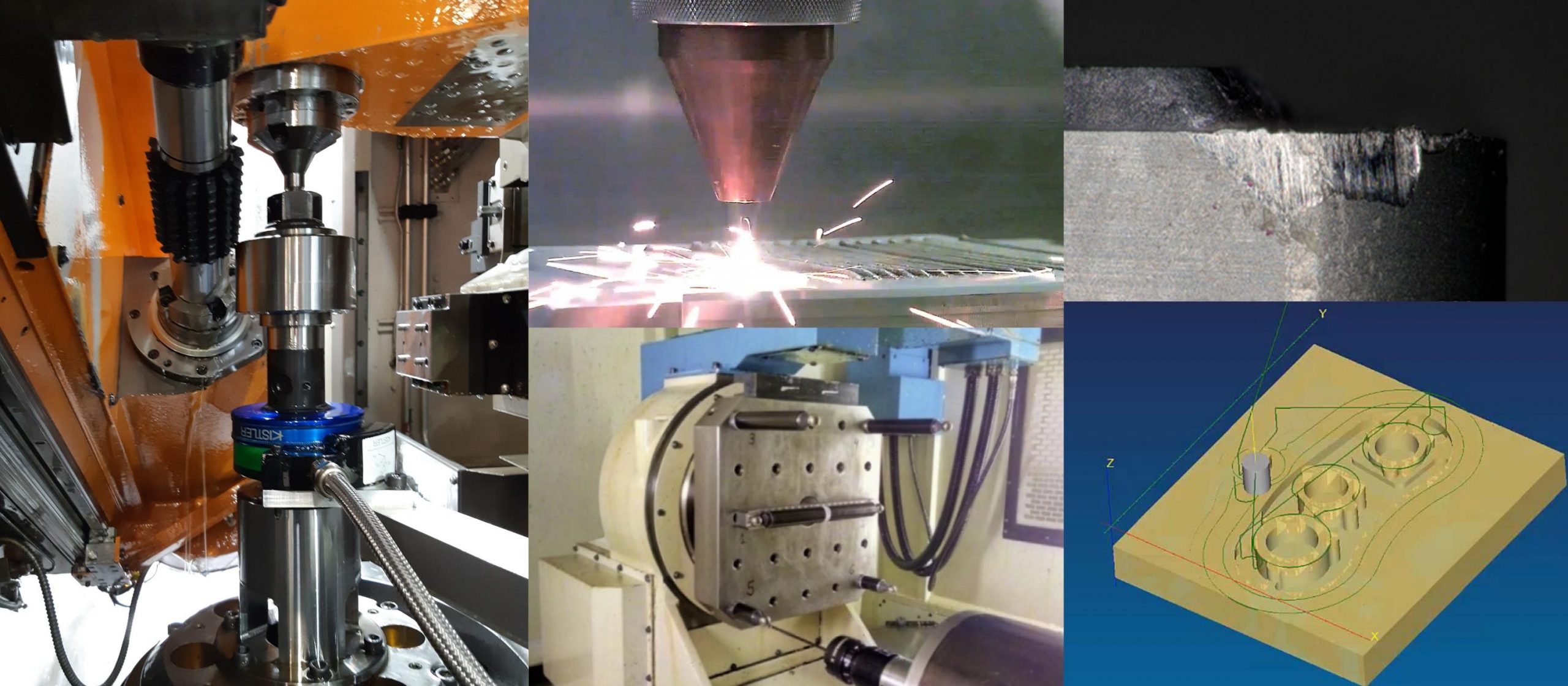

Những phương pháp gia công

Một số quy trình gia công vốn đã xác thực hơn những quy trình khác. Hồ hết những quy trình gia công khá xác thực, sở hữu khả năng đạt dung sai ±0.05 mm (±0.002 in) hoặc nhỏ hơn. Trái lại, sản phẩm đúc bằng khuôn cát thường ko xác thực, và sở hữu dung sai to gấp 10 tới 20 lần so với sản phẩm sử dụng bằng những phương pháp gia công khác được chỉ định. Bảng 5.4 liệt kê một loạt những quy trình gia công và chỉ ra dung sai tiêu biểu cho từng quy trình.

BẢNG 5.4: Giới hạn dung sai tiêu biểu, được dựa trên khả năng xử lý bởi những quy trình gia công khác nhau. Quy trình Dung sai tiêu biểu, mm (in) Quy trình Dung sai tiêu biểu, mm (in) *Đúc cát: *Mài nhám: Gang ±1.3 (±0.050) Mài bóng ±0.008 (±0.0003) Thép ±1.5 (±0.060) Chà nhám ±0.005 (±0.0002) Nhôm ±0.5 (±0.020) Mài giũa ±0.005 (±0.0002) Đúc chết

(Đúc sức ép)

±0.12 (±0.005) *Ko thuộc truyền thống và nhiệt: *Đúc khuôn nhựa: Gia công hóa học ±0.08 (±0.003) Polyethylene ±0.3 (±0.010) Phóng điện ±0.025 (±0.001) Polystyrene ±0.15 (±0.006) Điện hóa. mài ±0.025 (±0.001) *Gia công: Điện hóa. máy móc ±0.05 (±0.002) Khoan

6mm (0.25in)

±0.08±0.03

(+0.003/-0.001)

Cắt tia lửa điện ±0.08 (±0.003) Phay ±0.08 (±0.003) Cắt tia laze ±0.08 (±0.003) Tiện ±0.05 (±0.002) Cắt hồ quang đãng plasma ±1.3 (±0.050)

Dung sai dựa trên khả năng xử lý của hoạt động gia dụng cụ thể. Dung sai cần được chỉ định là một tính năng của kích thước yếu tố; yếu tố to hơn đòi hỏi miền dung sai to hơn. Bảng liệt kê dung sai cho những yếu tố sở hữu kích thước vừa phải trong mỗi phương thức gia công cung cấp. Quá trình gia công quyết định tới bề mặt hoàn thiện và tính toàn vẹn bề mặt. Một số quy trình sở hữu khả năng tạo ra chất lượng bề mặt tốt hơn so với những quy trình khác. Nói chung, tầm giá gia công xử lý tăng lên song song với sự cải tiến chất lượng bề mặt hoàn thiện. Điều này là do những hoạt động bổ sung và thường tiêu hao nhiều thời kì hơn để sở hữu được bề mặt chất lượng ngày càng tốt hơn. Những quy trình được ghi nhận để cung cấp những yếu tố chất lượng hoàn thiện vượt trội cho bề mặt yếu tố bao gồm mài giũa, chà nhám, đánh bóng và gia công siêu mịn. Bảng 5.5 chỉ ra độ nhám bề mặt thông dụng được dự trù từ những quy trình gia công khác nhau.

Gia công tiện

BẢNG 5.5 Giá trị độ nhám bề mặt được tạo bởi những quy trình gia công khác nhau. Quy trình Hoàn thành kết quả tiêu biểu Phạm vi độ nhám *Đúc: Đúc chết (Đúc sức ép) Tốt 1-2 (30-65) Đúc mẫu chảy (Đúc mẫu sáp) Tốt 1.5-3 (50-100) Đúc cát Kém 12-25 (500-1000) *Tạo hình kim loại: Cán nguội Tốt 1-3 (25-125) Dập kim loại tấm Tốt 1-3 (25-125) Ép lạnh Tốt 1-4 (30-150) Cán nóng Kém 12-25 (500-1000) *Gia công: 0.5-6 (15-250) Doa Tốt Khoan Trung bình 1.5-6 (60-250) Phay Tốt 1-6 (30-250) Khoét Tốt 1-3 (30-125) Chép hình, theo vết, bao hình Trung bình 1.5-12 (60-500) Cưa Kém 3-25 (100-1000) Tiện Tốt 0.5-6 (15-250) *Mài nhám: Mài bóng Rất tốt 0.1-2 (5-75) Mài giũa Rất tốt 0.1-1 (4-30) Chà nhám Rất rất rốt 0.05-0.5 (2-15) Đánh bóng Rất rất rốt 0.1-0.5 (5-15) Mài siêu tinh Rất rất rốt 0.02-0.3 (1-10) *Ko thuộc truyền thống Phay hóa học Trung bình 1.5-5 (50-200) Điện hóa Tốt 0.2-2 (10-100) Phóng điện Trung bình 1.5-15 (50-500) Cắt tia lửa điện Trung bình 1.5-15 (50-500) Cắt tia laze Trung bình 1.5-15 (50-500) *Nhiệt: Hàn hồ quang đãng Kém 5-25 (250-1000) Cắt tia lửa Kém 12-25 (500-1000) Cắt hồ quang đãng plasma Kém 12-25 (500-1000)